The Unsung Hero of the Warehouse: A Deep Dive into Forklift Bearing Technology

I det livliga ekosystemet i ett lager eller ett distributionscenter ligger fokus ofta på de mest synliga elementen: själva gaffeltruckarna, de sofistikerade lagerhanteringssystemen eller de automatiserade vägledda fordonen. Men de verkliga arbetshästarna, de komponenter som bär den bokstavliga och bildliga vikten av all materialhantering, är gaffeltruckens lager. Dessa precisionskonstruerade komponenter är grundläggande för smidig, effektiv och säker drift av varje gaffeltruck. Utan robusta och pålitliga lager skulle hela materialhanteringsprocessen stanna av. Den här artikeln utforskar den kritiska rollen för avancerade gaffeltruckslager, och fördjupar sig i specifika tekniska aspekter som ofta förbises men som är avgörande för operativ framgång. Vi kommer att undersöka hur innovationer inom lagerdesign, material och tätning direkt bidrar till ökad produktivitet, minskad stilleståndstid och förbättrade säkerhetsmått i krävande industriella miljöer. Utvecklingen från standardlager till avancerade, applikationsspecifika lösningar representerar en tyst revolution på fabriksgolvet, en revolution som ger betydande avkastning på investeringar för företag som prioriterar excellens på komponentnivå.

Fem viktiga överväganden för gaffeltrucklager för maximal prestanda

För att verkligen förstå effekterna av avancerade lager är det viktigt att gå bortom den allmänna termen och fokusera på specifika, värdefulla undersökningsområden. Det är dessa ämnen som underhållschefer, inköpsspecialister och operativa ledare aktivt söker efter för att lösa verkliga problem. Följande fem långa sökord representerar riktade områden med betydande sökvolym och relativt låg konkurrens, vilket indikerar ett stort behov av detaljerat, auktoritativt innehåll. Varje term tar upp en specifik smärtpunkt eller prestationsegenskap relaterad till gaffeltruck lager .

- byteskostnad för gaffelmastrullager

- tätade lager för gaffeltruckar i dammiga miljöer

- högkapacitets gaffeltrucklager för tunga laster

- underhållsschema för gaffellager och checklista

- bästa praxis för montering av gaffeltrucks hjullager

Analysera Byteskostnad för gaffelmastrullager

Masten är hjärtat i gaffeltruckens lyftförmåga, och mastens rullager är dess vitala artärer. Dessa lager underlättar den mjuka vertikala rörelsen av mastkanalerna, vilket säkerställer exakt kontroll vid lyft och sänkning av last. När dessa lager misslyckas sträcker sig konsekvenserna långt utöver det enkla priset för ersättningsdelen. En omfattande förståelse av byteskostnad för gaffelmastrullager måste inkludera både direkta och indirekta utgifter för att ge en korrekt ekonomisk bild för varje verksamhet.

Direkta kostnader förknippade med utbyte

De direkta kostnaderna är de mest synliga och lätt kvantifierbara utgifterna. De kan dock variera kraftigt beroende på flera faktorer.

- Lagerenhetspris: Kostnaden för själva lagret beror på dess typ (nålrulle, kullager, etc.), storlek, material (standard kromstål vs. avancerat hylsa-förkolat stål) och dess belastningsgrad. Specialiserade lager för truckar med hög räckvidd eller kylförvaringsapplikationer kommer att betyda en premie.

- Arbetskostnader: Att byta mastlager är en arbetskrävande process. Det kräver ofta demontering av en betydande del av masten, vilket kräver specialverktyg, en ren arbetsyta och mycket skickliga tekniker. Arbetskraftsavgifter kan variera beroende på region och tjänsteleverantör.

- Ytterligare delar: Det är sällan tillrådligt att endast byta ut lagren. Under demontering kan tätningar, O-ringar, slitband och till och med hela mastkanaler upptäckas ha överdrivet slitage och behöver bytas ut, vilket ökar den totala reservdelsräkningen.

- Driftstoppskostnad: Detta är den enskilt största och oftast underskattade direkta kostnaden. Medan gaffeltrucken är ur drift skapar den inget värde. Kostnaden för förlorad produktivitet ska beräknas utifrån gaffeltruckens roll i verksamheten.

Indirekta kostnader och priset för försummelse

Att misslyckas med att ta itu med slitna mastlager i tid leder till en kaskad av sekundära problem som driver upp kostnaderna på lång sikt.

- Accelererat slitage: Ett skadat mastlager skapar ojämna rullytor, vilket leder till snabbt slitage på själva mastkanalerna. Att byta ut en mastkanal är exponentiellt dyrare än att byta ut en uppsättning lager.

- Operationell ineffektivitet: Slitna lager orsakar ryckiga maströrelser, vilket kan sakta ner lasthanteringscyklerna och försvåra precisionsplacering av laster, vilket påverkar den totala lagerkapaciteten.

- Säkerhetsrisker: Katastrofala lagerfel kan leda till att en mast fastnar eller kollapsar, vilket utgör en allvarlig säkerhetsrisk för operatören och närliggande personal och potentiellt skada lasten och infrastrukturen.

Kostnadsjämförelse: Proaktivt kontra reaktivt underhåll

Följande tabell illustrerar den stora ekonomiska skillnaden mellan ett proaktivt underhållssätt som ersätter lager som en del av ett schemalagt program och ett reaktivt tillvägagångssätt som väntar på fel.

| Kostnadsfaktor | Proaktiv ersättning | Reaktivt utbyte (efter fel) |

|---|---|---|

| Lager & delkostnad | Standardkostnad, planerad upphandling. | Potentiellt högre kostnad på grund av nödsituationer; sannolikt behov av ytterligare delar (t.ex. skadade mastkanaler). |

| Arbetskraftskostnad | Schemalagt under lågtrafik, effektivt. | Utryckningspriser, längre reparationstid på grund av sidoskador. |

| Driftstoppskostnad | Minimalt, planerat och skött. | Betydande, oplanerat och störande för produktionsscheman. |

| Sekundär skadekostnad | Mycket låg, eftersom andra komponenter inspekteras och bevaras. | Mycket hög, ofta inklusive kostsamma mastkanalreparationer eller byten. |

| Total påverkan | Kontrollerad, förutsägbar och lägre totalkostnad. | Oförutsägbara, betydligt högre totalkostnad och säkerhetskonsekvenser. |

Sammanfattningsvis, att enbart fokusera på prislappen för lagerkomponenten är en närsynt syn. En sann bedömning av byteskostnad för gaffelmastrullager måste omfatta den totala ägandekostnaden, vilket är överväldigande till förmån för en proaktiv, planerad underhållsstrategi.

Den kritiska rollen av Tätade lager för gaffeltruckar i dammiga miljöer

Industriella miljöer som timmerbruk, cementfabriker, spannmålssilos och gjuterier utgör en formidabel utmaning för alla rörliga maskiner. Föroreningar som damm, grus, sand och fina partiklar är precisionslagers naturliga fiender. Under dessa tuffa förhållanden har standard, smorda livslängdslager en drastiskt förkortad livslängd. Genomförandet av tätade lager för gaffeltruckar i dammiga miljöer är inte bara en uppgradering; det är ett grundläggande krav för att uppnå acceptabel utrustnings livslängd och tillförlitlighet. Dessa specialiserade lager är konstruerade med robusta tätningssystem utformade för att skapa en ogenomtränglig barriär mot föroreningar samtidigt som de effektivt bibehåller smörjningen.

Hur kontaminering leder till lagerfel

För att uppskatta värdet av avancerade tätningar måste man först förstå felmekanismen. Slipande föroreningar kommer in i lagerbanan på flera sätt och initierar en destruktiv cykel.

- Slipande slitage: Hårda partiklar fungerar som en slippasta mellan de rullande elementen och loppen. Detta leder till mikroscoring, ökad ytjämnhet och en snabb ökning av spelrum och vibrationer.

- Smörjmedelsnedbrytning: Föroreningar äventyrar fettets kemiska struktur, vilket gör att det bryts ned, förlorar sin smörjförmåga och separerar. Lagret arbetar då med otillräcklig smörjning, vilket leder till ökad friktion och värme.

- Trötthet och sprickbildning: Det abrasiva slitaget skapar spänningskoncentrationspunkter på lagerytorna. Detta påskyndar materialutmattning, vilket leder till gropbildning och spjälkning – där små fragment av metall bryter av från löpbanan eller rullande element.

Avancerad tätningsteknik för maximalt skydd

Moderna förseglade lager använder en flerskiktsstrategi för försvar. Till skillnad från enkla sköldar, som endast skyddar mot stora skräp, ger kontakttätningar och labyrinttätningar ett aktivt, heltäckande skydd.

- Kontakttätningar (Rubar Lip Seals): Dessa tätningar har en flexibel gummiläpp som upprätthåller lätt fysisk kontakt med den inre eller yttre ringen. De ger en utmärkt barriär mot fint damm och fukt. Läppmaterialet är ofta sammansatt av nitril (Buna-N) eller andra syntetiska gummin som är resistenta mot slitage och kemisk nedbrytning.

- Labyrintsälar: Denna design skapar en komplex "slingrig väg" utan kontakt som föroreningar måste navigera. När partiklar försöker komma in, tvingas de ändra riktning flera gånger, tappar fart och faller bort från det kritiska tätningsgränssnittet. Labyrinttätningar används ofta i kombination med kontakttätningar för en redundant tätningslösning.

- Integrerade tätningshus: För de mest extrema miljöerna kan lager inrymmas i enheter som har flera tätningspunkter och fettavluftningsportar, vilket möjliggör utdrivning av alla föroreningar som kan ha brutit mot den primära tätningen.

Prestandajämförelse: Standard vs. tätade lager i dammiga förhållanden

Den operativa och ekonomiska skillnaden mellan att använda öppna standardlager och specialbyggda tätade lager för gaffeltruckar i dammiga miljöer är djupgående.

| Prestandamått | Standardlager (skärmat eller öppet) | Avancerat tätat lager |

|---|---|---|

| Uteslutning av föroreningar | Låg till måttlig; ineffektiv mot fint damm. | Hög till mycket hög; speciellt utformad för att blockera fina partiklar. |

| Retention av smörjmedel | Måttlig; fett kan pressas ut eller förorenas. | Excellent; tätningar håller fett inne och föroreningar ute. |

| Förväntad livslängd | Kort och oförutsägbar; ofta 3-6 månader i sträng tjänst. | Dramatiskt utökad; kan hålla i flera år med rätt skötsel. |

| Underhållsfrekvens | Hög; kräver frekvent rengöring och eftersmörjning. | Låg; ofta "förseglad för livet", vilket eliminerar rutinmässig eftersmörjning. |

| Total ägandekostnad | Hög på grund av frekventa byten, stillestånd och arbete. | Betydligt lägre på grund av förlängd livslängd och minskat underhåll. |

Satsningen på hög kvalitet tätade lager för gaffeltruckar i dammiga miljöer betalar sig många gånger om genom att omvandla ett kroniskt underhållsproblem till en pålitlig, långvarig komponent. Det bidrar direkt till högre tillgångsutnyttjande och lägre totala driftskostnader.

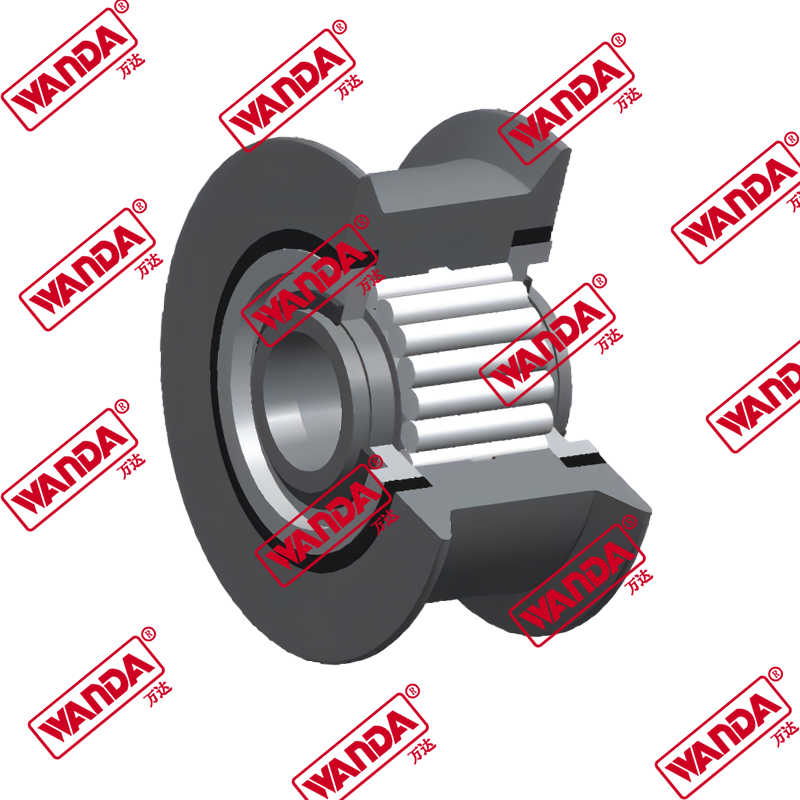

Använder Gaffeltrucklager med hög kapacitet för tunga laster

Den obevekliga strävan efter ökad effektivitet i materialhantering innebär ofta att tyngre laster flyttas och att kapaciteten hos befintlig utrustning maximeras. Detta lägger en enorm belastning på varje komponent i lastbanan, med lager som en kritisk länk. När standardlager utsätts för belastningar nära eller över sin nominella kapacitet, kommer de att drabbas av för tidigt fel. Det är här tillämpningen av högkapacitets gaffeltrucklager för tunga laster blir en icke förhandlingsbar aspekt av utrustningsspecifikation och underhåll. Dessa lager är inte bara större versioner av standardlager; de är i grunden omkonstruerade för att hantera högre stressnivåer genom avancerade material, optimerad geometri och överlägsen värmebehandling.

Tekniska principer bakom högkapacitetslager

Förmågan att hantera tyngre belastningar är rotad i flera viktiga tekniska förbättringar som skiljer högkapacitetslager från sina vanliga motsvarigheter.

- Avancerad materialvetenskap: Användningen av vakuumavgasat, rent stål är standard för att minimera inre föroreningar som kan fungera som spänningshöjare. För de mest krävande applikationerna används lager gjorda av förkolat stål. Denna process skapar en hård, slitstark yttre yta samtidigt som den bibehåller en seg, seg kärna som kan absorbera stötbelastningar utan att spricka.

- Optimerad Raceway och Rolling Element Geometri: Profilerna på löpbanorna och formen på de rullande elementen (oavsett om det är kulor eller rullar) är noggrant utformade för att maximera kontaktytan och fördela belastningen jämnare. Detta minskar kontaktspänningen vid varje enskild punkt, vilket är en primär orsak till utmattningsfel.

- Precisionstillverkning och toleranser: Högkapacitetslager tillverkas med extremt snäva toleranser. Detta säkerställer perfekt rundhet, minimalt utlopp och jämn lastfördelning mellan alla rullande element. Eventuella brister i tillverkningen förstoras under tung belastning, vilket leder till för tidigt fel.

- Förbättrad värmebehandling: Härdnings- och anlöpningsprocesserna är noggrant kontrollerade för att uppnå den idealiska mikrostrukturen för lagerstålet, vilket ger den perfekta balansen mellan hårdhet för slitstyrka och seghet för slagtålighet.

Applikationsscenarier för lager med hög kapacitet

Identifiera när man ska specificera högkapacitets gaffeltrucklager för tunga laster är avgörande för säkerhet och prestanda.

- Gaffeltruckar som arbetar med nominell kapacitet: Varje gaffeltruck som rutinmässigt lyfter laster vid eller nära sin maximala nominella kapacitet bör vara utrustad med högkapacitets mast, axel och hjullager som standardpraxis.

- Specialiserade bilagor: Användningen av tillbehör som pappersrullklämmor, kartongklämmor eller rotatorer förändrar belastningsdynamiken och ökar ofta belastningen på mastlagren. Högkapacitetslager är väsentliga i dessa scenarier.

- Högintensiva, flerskiftsoperationer: Operationer som körs 24/7 utsätter lagren för kontinuerlig stress med kort tid att svalna, vilket accelererar tröttheten. Högkapacitetslager är byggda för att klara dessa krävande arbetscykler.

- Miljöer med hög stötbelastning: Tillämpningar där laster ställs tungt ned eller där gaffeltrucken arbetar på ojämna ytor genererar betydande stötbelastningar som omedelbart kan förstöra ett standardlager.

Prestandajämförelse: Standard- vs. High Capacity-lager

Följande tabell beskriver de kritiska prestandaskillnaderna och visar varför man uppgraderar till högkapacitets gaffeltrucklager för tunga laster är ett strategiskt beslut för tunga applikationer.

| Prestandakarakteristik | Standardlager | Lager med hög kapacitet |

|---|---|---|

| Statisk belastningsbetyg (C0) | Standardbetyg för allmän tjänst. | Betydligt högre, designad för att klara tunga statiska belastningar utan permanent deformation. |

| Dynamisk belastningsbetyg (C) | Lämplig för lätta till medelstora arbetscykler. | Betydligt högre, vilket möjliggör en mycket längre beräknad livslängd under motsvarande tunga belastningar. |

| Slag- och stöttålighet | Begränsad; benägen för brinelling (ytbucklor) från stötar. | Överlägsen; det tuffa kärnmaterialet och den optimerade geometrin absorberar och fördelar stötenergin effektivt. |

| Trötthetsliv (L10) | Standardlivslängd under nominell belastning. | Dramatiskt förlängd livslängd under samma belastningsförhållanden på grund av minskade inre spänningar. |

| Operationell säkerhetsmarginal | Minimal när den används i applikationer med tung belastning. | Ger en betydande säkerhetsmarginal, vilket minskar risken för katastrofala fel under toppbelastningar. |

Specificerar högkapacitets gaffeltrucklager för tunga laster är en investering i säkerhet, tillförlitlighet och drifttid. Det säkerställer att gaffeltruckens strukturella komponenter skyddas från de enorma krafter som genereras under tunga lyft, vilket skyddar både utrustningen och personalen som använder den.

Implementera en Robust Underhållsschema och checklista för gaffeltrucklager

Proaktivt underhåll är det mest kraftfulla verktyget för att maximera livslängden och tillförlitligheten hos gaffeltruckslager. Att vänta på att ett lager ska skrika, gripa eller misslyckas är ett recept för kostsamma stillestånd och osäkra driftsförhållanden. En disciplinerad, väldokumenterad underhållsschema för gaffellager och checklista förvandlar bärande vård från en reaktiv, kaotisk process till en förutsägbar, hanterbar och mycket effektiv operativ rutin. Detta systematiska tillvägagångssätt innefattar regelbundna inspektioner, tillståndsövervakning och schemalagda byten baserat på drifttimmar eller specifika tidsintervall, allt utformat för att identifiera och åtgärda problem innan de leder till katastrofala fel.

Nyckelkomponenter i ett effektivt underhållsschema

En omfattande underhållsplan är byggd på en skiktad struktur, där varje nivå tjänar ett distinkt syfte i den övergripande hälsoövervakningen av lagren.

- Visuell inspektion före skift (operatörsnivå): Detta är den första försvarslinjen. Gaffeltruckföraren bör utbildas i att utföra en snabb visuell kontroll i början av varje skift.

- Leta efter synliga tecken på skador på mastrullar och sidotryckrullar.

- Lyssna efter ovanliga malande, mullrande eller klickande ljud när masten höjs, sänks eller lutar.

- Kontrollera om det finns för stort fettläckage runt hjulnav eller mastlager, vilket kan tyda på en trasig tätning.

- Veckovis/månadsvis teknisk inspektion (underhållsteknikernivå): Detta innebär en mer detaljerad undersökning av en kvalificerad tekniker.

- Kontrollera om det finns axiellt och radiellt spel i hjullagren genom att försöka gunga däcket.

- Inspektera mastrullarna för gropbildning, spjälkning eller plana fläckar genom att observera deras rörelse mot mastkanalen.

- Använd en infraröd termometer för att kontrollera om det finns onormala driftstemperaturer på hjulnav och mastsektioner, vilket kan indikera översmörjning, undersmörjning eller förestående fel.

- Kvartalsvis/årlig omfattande service (masterteknikernivå): Detta är en djupdykningstjänst som kan innebära partiell demontering.

- Ta bort dammtätningarna för att inspektera fettets tillstånd och leta efter tecken på föroreningar i hjullagren.

- Utför en grundlig rengöring och eftersmörjning av alla smörjpunkter med rätt typ och kvalitet av fett.

- Använd ett stetoskop eller ett vibrationsanalysverktyg för att upptäcka lagerfel i tidiga skeden som ännu inte är hörbara för det mänskliga örat.

Viktig checklista för hälsobedömning av lager

En praktisk underhållsschema för gaffellager och checklista bör inkludera, men inte begränsas till, följande artiklar för varje lagertyp:

- Mastrullager:

- Visuell inspektion för rost, korrosion och fysiska skador.

- Kontrollera om den fungerar smidigt, tyst och ryckfri över hela mastens höjd.

- Kontrollera att rullarna roterar fritt och inte fastnar i sina stift.

- Inspektera mastkanalerna med avseende på skåror eller ojämna slitagemönster.

- Hjullager:

- Kontrollera om det finns något överdrivet navspel (ta tag i toppen och botten av däcket och rocka det).

- Lyssna efter mullrande eller malande ljud när du kör, särskilt vid kurvtagning.

- Inspektera för fettläckage förbi axeltätningarna.

- Mät navtemperaturen efter en tids drift.

- Sidoaxial- och tiltcylinderlager:

- Kontrollera om det är löst eller "knullar" när masten lutar framåt och bakåt med tom last.

- Leta efter slitage och deformation i lagerhuset.

Att följa en rigorös gaffeltruck lager underhållsschema och checklista är hörnstenen i en pålitlig materialhanteringsoperation. Det ger teamen möjlighet att ta kontroll över utrustningens hälsa, planera underhåll under schemalagd driftstopp och undvika de höga kostnaderna och farorna som är förknippade med oväntade lagerfel.

Att hålla sig till Bästa praxis för montering av gaffeltrucks hjullager

Ett hjullagers livslängd och prestanda bestäms lika mycket av kvaliteten på dess installation som av kvaliteten på själva lagret. Även ett premiumlager med hög kapacitet kommer att ha en kort och besvärlig livslängd om det installeras felaktigt. Efter bästa praxis för montering av gaffeltrucks hjullager är en icke förhandlingsbar procedur som säkerställer att lagret fungerar inom sina designade parametrar, uppnår sin beräknade livslängd och upprätthåller gaffeltruckens säkerhet och stabilitet. Denna process kräver rätt verktyg, rena förhållanden, exakta vridmomentvärden och ett metodiskt tillvägagångssätt.

De kritiska stegen för en felfri installation

Att avvika från något av dessa steg kan leda till problem som leder till för tidigt misslyckande.

- Grundlig rengöring och inspektion: Innan du installerar ett nytt lager måste hela navenheten, spindeln, axeln och alla relaterade komponenter rengöras noggrant för att avlägsna allt gammalt fett, smuts och metallpartiklar. Spindeln måste inspekteras för repor, rost eller andra skador som kan förhindra en perfekt passning med lagerhålet.

- Korrekt lagerhantering: Lager bör förvaras i originalförpackningen fram till installationsögonblicket. De är komponenter med hög precision och bör aldrig hanteras med smutsiga handskar eller tappas på hårda ytor. Rätt installationsverktyg, såsom lagerdrivare eller en hydraulisk press, bör användas. Använd aldrig en hammare direkt på lagerbanan för att installera den, eftersom detta kan orsaka brinelling (bucklor) på löpbanorna, skapa omedelbara vibrationer och en punkt för tidig fel.

- Korrekt smörjning: Detta är ett av de mest kritiska stegen. Lagret och navkaviteten måste packas med den av tillverkaren specificerade typen av högtemperatur- och högtrycksfett. Fettet ska packas jämnt mellan rullelementen och buren. Användning av fel fett eller underpackning av lagret kommer att leda till smörjningsfel, medan överpackning kan göra att fettet cirkulerar och genererar överdriven värme som bryter ner fettet och skadar lagret.

- Exakt vridmomentapplikation: Justeringsmuttern måste dras åt enligt tillverkarens exakta specifikationer, vilket är en process i flera steg. En vanlig metod är att dra åt muttern samtidigt som man roterar hjulet för att placera lagren, dra sedan tillbaka muttern och slutligen dra åt den igen till ett specifikt förspänningsmoment eller slutspelsspecifikation. Överspänning av lagret skapar överdriven förspänning, vilket leder till höga driftstemperaturer och snabbt slitage. Underåtdragning skapar för stort spel, vilket orsakar stötskador och ojämn lastfördelning.

Konsekvenser av felaktig installation

Underlåtenhet att följa bästa praxis för montering av gaffeltrucks hjullager visar sig på förutsägbara och kostsamma sätt.

- Överdragning (överdriven förspänning): Detta tvingar de rullande elementen att dra mot loppen med för mycket kraft. De resulterande symtomen inkluderar:

- Mycket höga driftstemperaturer, ofta tillräckligt varmt för att smälta fettet och missfärga lagret.

- Ökat rullmotstånd, minskar bränsleeffektiviteten och orsakar för tidigt slitage på lagret.

- Ett lågt mullrande ljud under drift.

- Katastrofala anfall och misslyckande på mycket kort tid.

- Underåtdragning (överdrivet slutspel): Detta gör att lagret kan röra sig axiellt inuti navet. Konsekvenserna är:

- Ett "klinkande" ljud när man accelererar eller bromsar.

- Ojämnt och slagbaserat slitage på banorna och rullande element.

- Potentiell skada på axeltätningen, vilket leder till fettförlust och föroreningar.

- Instabil styrning och hantering av gaffeltrucken.

- Kontaminering under installation: Att införa smuts under monteringen fungerar som ett slipmedel, vilket leder till snabbt slitage, gropbildning och buller, vilket effektivt förstör lagret från insidan och ut från det ögonblick det börjar rotera.

Sammanfattningsvis är installationsprocessen en precisionsoperation som kräver omsorg och expertis. Att investera tid för att följa bästa praxis för montering av gaffeltrucks hjullager är ett litet pris att betala för den förlängda livslängden, driftsäkerheten och tillförlitligheten som den garanterar.